堆焊辊皮研磨区域不一致的原因

关于辊皮剥落的原因分析 百度文库

有理由怀疑堆焊时,基础面 未清理干净。部分磨辊存在堆焊层较厚的问题。堆焊层越厚,脱焊的几率越大。 建议适度控制磨辊的磨损深度。对磨损过深的磨辊报废掉。从前期堆焊 一般辊皮材质为:本体材质ZG35SiMn+堆焊耐磨合金,选择的合金硬度软辊皮不耐用;选择的合金太硬辊皮耐用,但辊子打滑不吃料、物料外溢,辊子的旋转速度降低,不能满足 四辊破碎机辊皮的修复堆焊技术 百度文库目前是南京地区堆焊修复、改造各种轧辊、磨煤四辊、单辊破碎主轴的生产企业之一。 采用明弧堆焊辊皮主体温度较低不易开裂,2、采用了本公司自行研发的多元素碳化物自 煤磨 堆焊辊皮研磨区域不一致的原因2021年5月12日 — 堆焊修复常见问题及解决方法 天津舜荣焊接 天津舜荣焊接材料科技有限公司 焊接工程师 一、焊后硬度不均匀或偏低问题 1、 校准硬度测试仪器;检查硬度试块和检测过程是否符合规范 2、 硬度小式样 堆焊修复常见问题及解决方法 知乎

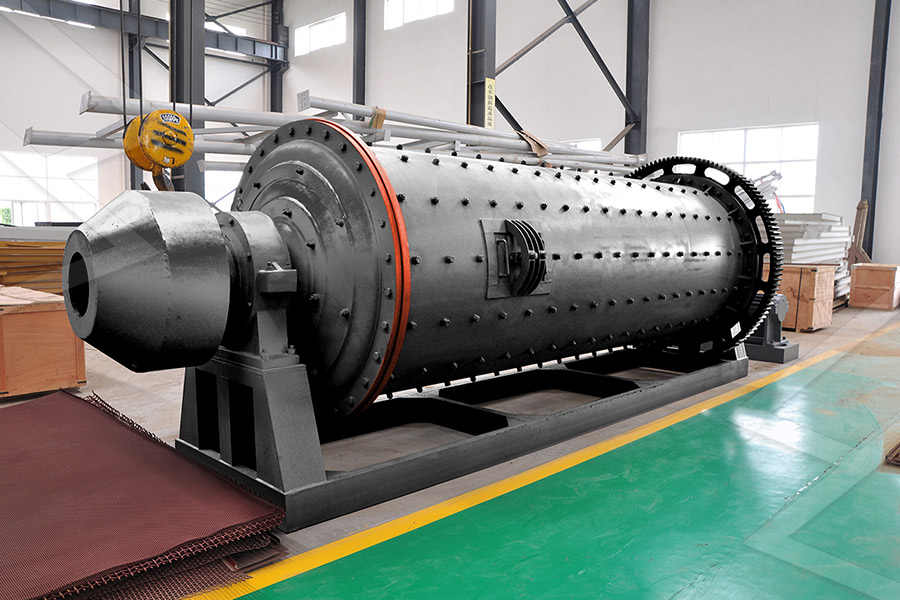

大型支撑辊的堆焊修复工艺及应用

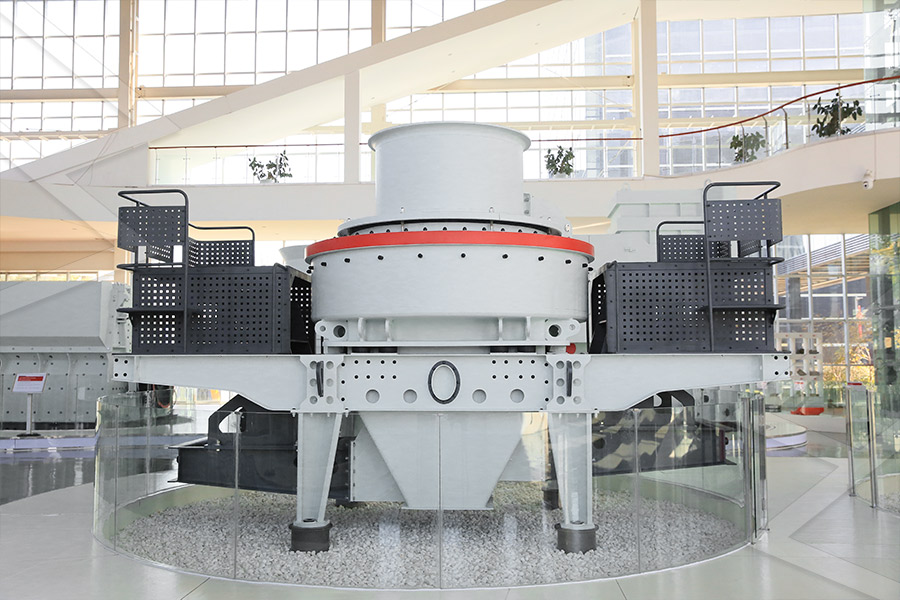

2019年9月6日 — 技术实施表明,修复后的支撑辊使用寿命达到新轧辊的寿命,每支堆焊修复支撑辊上机使用至报废尺寸,至少可循环堆焊修复3次,使支撑辊单项辊耗成本在每个循环周期 复合耐磨堆焊方法可用于该类磨辊的多次堆焊修复, 使得立式磨运行成本明显下降, 亦可用于高铬合金类铸铁 整体铸造磨辊的堆焊修复,但高铬合金类铸铁焊接性较 差, 且重复修 堆焊技术在立式磨磨辊制造中的应用浅析牛冲百度文库2023年8月17日 — 通常情况下,造成辊体磨损的主要原因有以下几个方面: (1) 辊皮加工精度问题,导致辊皮在安装后与辊体的有效接触面积小,导致存在大面积的配合间隙,在运行过程中,粉料侵入,最终导致辊体磨损 很多人都在问的立磨辊体磨损问题的现场修复技术2017年10月22日 — 磨机研磨部件在线堆焊系统 磨机研磨部件为易损件,需不定期的对堆焊辊套和磨盘衬板进行堆焊修复,莱歇作为世界级研磨设备供应商,对磨机研磨部件有独到理解, 磨机研磨部件在线堆焊系 Loesche

立磨磨损的常见原因及堆焊修复建议立磨堆焊知识天津

2024年1月15日 — 对于离线焊接:焊前将辊子整体预热至 150 ℃再焊接,以提高底层的结合性。 对于在线修复:由于现场情况不允许,可不进行预热。 五、注意事项2021年9月7日 — 磨辊堆焊修复过程实际上是焊机通过特制焊接工装卡具卡住磨辊,使其沿某一水平轴线匀速转动,并辅以自动焊机头的沿该轴线方向的恰当移动,从而实现对磨辊 中速磨煤机磨辊堆焊修复的工艺研究中国期刊网堆焊技术在立式磨磨辊制造中的应用浅析牛冲Value Engineering22 复合耐磨堆焊 复合耐磨堆焊方法是以具备足够 强韧性的铸钢作为磨辊基材并预留堆焊尺寸, 先根据实际 情况的需要决定是否在磨辊基材表面堆焊过渡层金属, 之 后进行硬面多层堆焊直至达到磨堆焊技术在立式磨磨辊制造中的应用浅析牛冲百度文库2010年7月10日 — 16Cr3Ni 几个开发阶段,提出适用于不同区域连 铸辊的16Cr3Ni 堆焊材质,该材质的高温硬度和 抗回火能力高,具有优异的耐氧化腐蚀和耐冷热 疲劳性能日本专利J PA[3]发明了一种新 的 连 铸 辊 堆 焊 焊 材, 基 本 材 质 为 1Cr16Ni4Cu4Nb ,具有高 长寿命连铸辊的堆焊材料和工艺开发 NEU

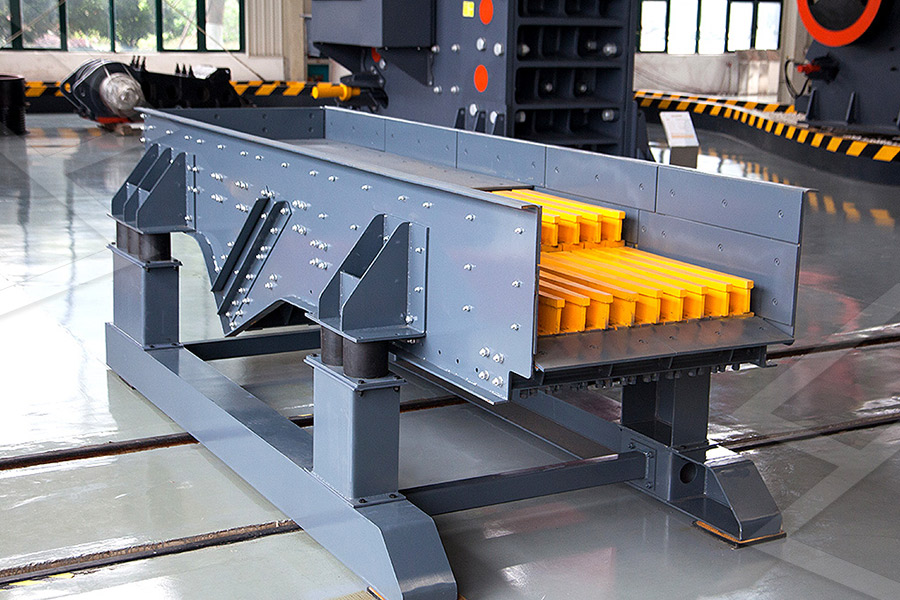

四辊破碎机辊皮的修复堆焊技术 百度文库

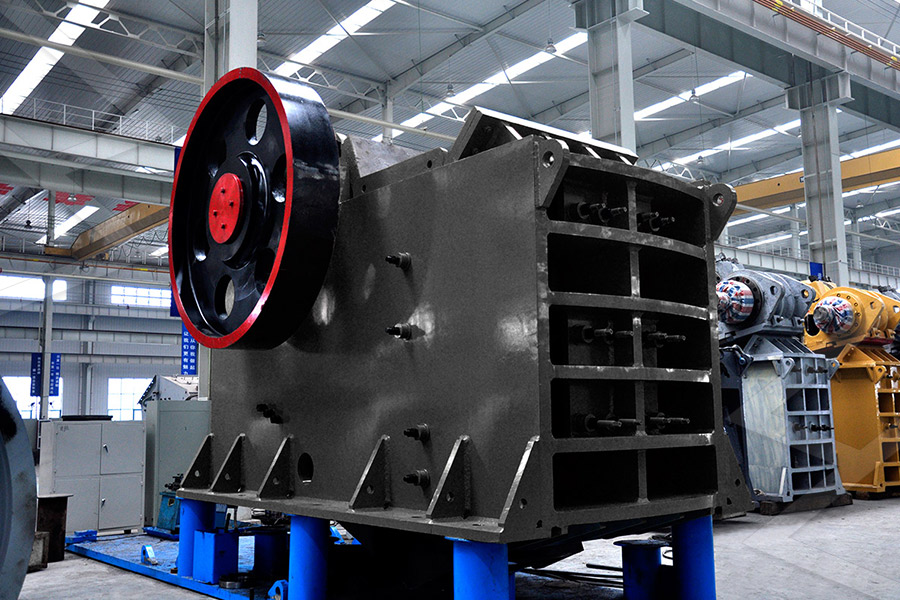

四辊破碎机辊皮的修复堆焊技术关键词:周期短 耐磨层 堆焊工艺四辊破碎机是钢厂烧结系统中煤和焦炭破碎的主要设备,利用两组(四只)高强度耐磨合金碾辊,相对旋转产生的高挤压压力和剪切力来破碎物料。一般上辊间隙10mm,下辊间隙3mm,通过 四辊破碎机辊皮的修复堆焊技术关键词:周期短 耐来自百度文库层 堆焊工艺四辊破碎机是钢厂烧结系统中煤和焦炭破碎的主要设备,利用两组(四只)高强度耐磨合金碾辊,相对旋转产生的高挤压压力和剪切力来破碎物料。一般上辊间隙10mm,下辊间隙 四辊破碎机辊皮的修复堆焊技术 百度文库2021年12月22日 — 图1立磨磨辊结构 二、 立磨辊体磨损问题原因分析 通常情况下,造成辊体磨损的主要原因有以下几个方面: (1) 辊皮加工精度问题,导致辊皮在安装后与辊体的有效接触面积小,导致存在大面积的配合间隙,在运行过程中,粉料侵入,最终导致辊体磨损;立磨辊体磨损问题的现场修复技术,你说值多少钱 知乎连铸辊的失效形式及原因分析212疲劳:辊子表面的所受的热负荷和机械应力的交替作用,使辊子产生疲劳裂纹。 213腐蚀:辊子表面的腐蚀是由于与冷却水接触相造成的。冷却水成分因环境的变化,酸性过大导致应力腐蚀和晶间腐蚀发生,增大表面裂纹 连铸辊的失效形式及原因分析 百度文库

浅谈辊子堆焊材料的选择和工艺参考幻灯片百度文库

了连铸辊堆焊的不可控性和连铸辊表面最佳微观结构的不确定性。可幸的是这种 熔敷层的化学成分及其微观结构变动可以通过不一致的堆焊实践得以综合。 辊子工作表面具有良好高温强度和高温耐磨性、红硬性和抗热疲劳性能、抗腐蚀 性能。2020年10月30日 — 二、焊接将经过加热的辊皮装夹在堆焊机上进行堆焊。加工后的旧辊皮尺寸为Φ1170×1000mm,堆焊后的尺寸为Φ1205×1000mm,耐磨层堆焊道次3道以上,每道厚度18~25mm,单边留2~25mm以上的加工余量,连续焊接,焊缝搭接严密。四辊破碎机辊皮的修复堆焊技术 豆丁网2015年1月3日 — 冶金轧辊堆焊技术综述 沈风刚,刘景凤 (中冶集团建筑研究总院 焊接研究所,北京) 摘 要:分析对比了国内外冶金轧辊堆焊修复及复合制造技术发展状况,重点对冶金轧辊堆焊工艺进行了较为全面的 介绍,并对我国冶金轧辊堆焊复合制造技术进行了展 冶金轧辊堆焊技术综述2018年8月16日 — 从表2数据得出R60mm研磨区域宽度增加,选粉机转速降低,辊套磨损位于正常区域。但立磨系统运行振动值稍大,磨辊刚堆焊前期运行尤为突出;R70mm相比较R60mm设备运行稳定性有所改善,目前公司采用R70mm 的角度。但仍有改进空间,日常工 矿渣立磨磨辊磨损及改进措施参考网

热连轧精轧工作辊不均匀磨损的产生及对策百度文库

热连轧精轧工作辊不均匀磨损的产生及对策 热连轧和精轧工作辊的不均匀磨损是一种普遍存在的问题。其主 要原因是工作辊在生产过程中承受高频磨损和热疲劳磨损等,导致轧 辊表面硬度不均匀,严重时可能导致轧制品表面质量下降,生产效率 降低。2019年9月6日 — 大型支撑辊的堆焊修复工艺及应用 姚双吉 1, 白晟溥 1, 马叔军 2, 金建伟 3 1燕山大学,河北 秦皇岛 ; 2秦皇岛鸿翔焊业有限公司,河北 秦皇岛 ; 3河北钢铁集团股份有限公司承德分公司板带事业部,河北 承德 Heavy backup roll 大型支撑辊的堆焊修复工艺及应用2024年1月31日 — 综上所述,耐磨焊丝焊后出现裂纹的主要原因包括温度控制不当、焊接材料选择不当、焊接操作技术不熟练和材料质量问题。 针对这些问题,我们可以通过加强温度控制、优化焊接材料选择、提高焊接操作技术水平和选用高质量的耐磨焊丝等方法来解决。耐磨焊丝焊后出现裂纹的原因分析及预防措施技术文章 2015年8月26日 — 立磨是水泥制粉系统的重要设备,但是由于工作物料(如钢渣、石灰石等)硬度十分高,有的还具有腐蚀性,在破碎和研磨过程中磨盘、磨辊等工件受到 磨损和冲击。同时由于工件本身的耐磨性不强,因此工件的寿命较短,严重影响正常生产。立磨磨辊磨盘硬面堆焊在建材行业的发展和应用回顾 水泥网

辊压机辊面的堆焊修复doc 7页 原创力文档

2020年7月6日 — 辊压机辊面的堆焊修复doc,辊压机辊面的堆焊修复 HardFacingofRollerPress 口口刘新玉王先范 中图分类号:TQ172632文献标识码 1前言 辊压机自鲫年代中期问世以来, 已广泛应用于各种粉磨作业其优点 是:降低电耗,提高磨机产量;提高水 泥产品质量;噪音小但也2024年1月9日 — 焊缝硬度过高的原因和解决方案 来源:天津雷公焊接材料有限公司 日期: 焊缝的质量好坏将直接影响到最终的焊接效果,但是,在实际操作过程中,往往会出现各种问题,其中焊缝硬度过高的问题往往是最容易忽视的;焊缝硬度过高会增加耐磨层剥落的概率,所以,需要我们特别注意。焊缝硬度过高的原因和解决方案技术文章天津雷公焊接 摘要: 连铸辊是H型坯连铸机上最关键的部件,起着承重,驱动钢坯和活动坯模的功能,在使用过程中,常出现辊子变形和表面裂纹,当裂纹扩展到一定程度后,便会产生更为严重的破坏,甚至发生断裂事故,因此必须对其进行定期的堆焊修复但目前的堆焊修复还存在辊面硬度达不到要求,堆焊过程易产生裂纹 连铸辊堆焊修复技术的研究 百度学术辊压机辊面堆焊修复图二在十字万向节联轴器位置安装链传动装置, 使辊子进行慢转。 图三自动焊装置,该装置可以 自动控制横向和纵向的位 置,加链传动装置控制周 向位移,实施对辊面的自动焊接。焊剂35、耐磨层焊接351 用TB8106焊条焊接耐磨层 辊压机辊面堆焊修复 百度文库

对辊破的辊皮破了不知道怎么办?这五条措施记好

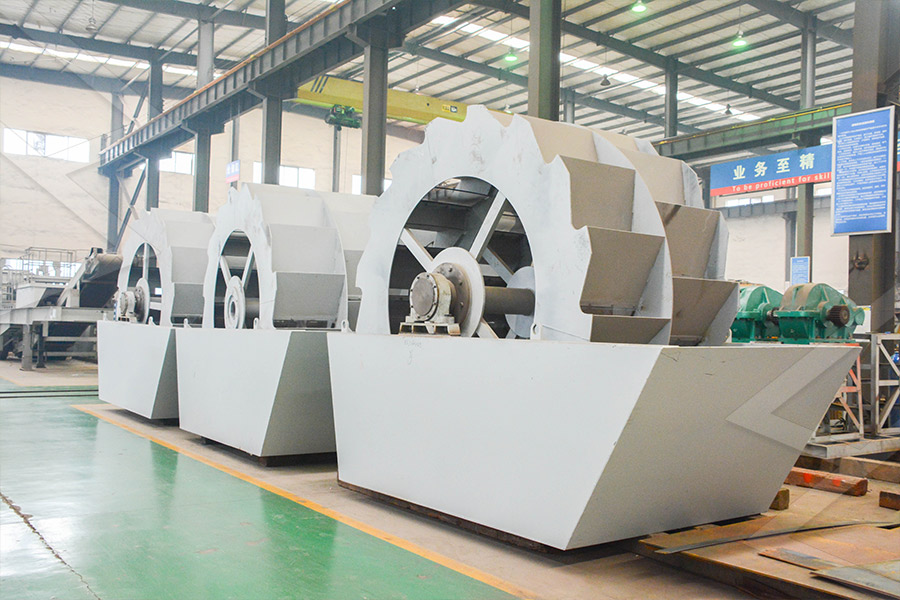

2021年11月4日 — 对辊破碎机又叫双辊式破碎机,常用于建材、煤矿等行业脆性物料的中、粗碎加工。对辊破主要是靠两个辊的相互挤压力来实现对物料的破碎,在作业过程中辊皮难免会发生磨损,辊皮的磨损程度直接影响 2020年9月3日 — 从表2数据得出R60mm研磨区域宽度增加,选粉机转速降低,辊套磨损位于正常区域。但立磨系统运行振动值稍大,磨辊刚堆焊前期运行尤为突出;R70mm相比较R60mm设备运行稳定性有所改善,目前公司采用R70mm 的角度。但仍有改进空间,日常工 矿渣立磨磨辊磨损及改进措施运行2021年11月19日 — 从目前的生产状况来看,φ65mm(包含65mm)以下的小规格线材产品因轧制速度快,断面尺寸小等原因,其堆钢事故率远超于其他规格。本文按照不同轧区分类,介绍了其产生的原因及解决办法。2导 高速线材在轧制过程中产生堆钢的原因及处理 知乎摘要: 四辊破碎机是冶金企业中焦碳破碎的主要设备,它由两组辊子组成通过调整两辊之间间隙,确保焦粉粒度要求,满足生产需要装配在辊子上的辊皮是易损件,正常生产时辊子使用寿命为3~4个月,辊子主要失效形式为辊皮磨损和腐蚀辊皮材质为30CrMo铸钢件我厂每年消耗辊皮约50个,我们采用堆焊技术 四辊破碎机辊皮堆焊修复工艺 百度学术

#1炉1E磨煤机磨辊辊套断裂原因分析及防范措施百度文库

2011年11月12日 — 经现场仔细检查,发现断裂的磨辊滚套整个圆周有堆焊材料脱落的痕迹(见图1),而在裂口附近位置,堆焊材料脱落严重,呈碗口型(见图2)。这台磨煤机磨辊是今年7月13日开始堆焊的,7月28日堆焊结束,运行已经有3个多月。此前磨煤机一直运行稳定。2020年9月21日 — 5000No7 随着立磨广泛应用于水泥行业粉磨原料和生产水泥,立磨系统的提产降耗成为技术人员的首要目标,在实践中发现,相同类型立磨的辊套及衬板的不同研磨曲线,对立磨的产量及能耗影响较大。本文着重从两个实际案例出发,通过分析与探讨,寻找出最优的立磨辊套及衬板研磨曲线。浅谈立磨辊套及衬板研磨曲线对提产降耗的影响鄂刚 道客巴巴2023年7月25日 — 以某水泥厂国产水泥立式辊磨的成功改造为例,介绍了天津水泥院新型立磨研磨区改造专利技术,该技术通过改变物料在磨盘上的流速及运动轨迹、加宽有效研磨区,达到提高立磨稳定性、增产降耗的目的。本次改造采用在线堆焊方式完成,改造周期短,施工周期国产水泥立式辊磨研磨区提产降耗改造2024年1月23日 — 堆焊耐磨层剥落的原因及解决方法 来源:天津雷公焊接材料有限公司 日期: 当工件被磨损后,一般会通过堆焊的方式修复被磨损区域,然而,我们会发现有时堆焊耐磨层会出现剥落的现象,这不仅会影响设备的正常运行,还会导致资源的浪费和安全事 堆焊耐磨层剥落的原因及解决方法技术文章天津雷公焊接

zgm80辊式中速磨煤机辊套开裂原因分析及预防 豆丁网

2016年6月10日 — 第5期ZGM80辊式中速磨煤机辊套开裂原因分析及预防张翠萍(新疆众和股份有限公司乌鲁木齐)摘要中速磨煤机磨辊磨损后常采用辊套修复的方法,使旧磨辊得到多次利用,但在辊套修复过程中或修后短期内易出现辊套破损及裂纹现象。2021年9月7日 — 33 旧磨辊的堆焊修复过程 磨辊堆焊修复过程实际上是焊机通过特制焊接工装卡具卡住磨辊,使其沿某一水平轴线匀速转动,并辅以自动焊机头的沿该轴线方向的恰当移动,从而实现对磨辊的周向堆焊。中速磨煤机磨辊堆焊修复的工艺研究中国期刊网2014年10月7日 — 1堆焊修复工艺111焊接方法及焊接材料的选用为了提高磨辊堆焊层耐磨使用寿命和保证修复后磨辊的几何外形尺寸,正确选择焊接材料和焊接方法,以及正确控制堆焊修复工艺过程都是非常重要的。中速磨煤机磨辊堆焊修复的工艺研究 豆丁网2015年3月15日 — 四辊破碎机辊皮的修复堆焊技术摘要:针对目前很多冶金企业四辊破碎中存在辊皮使用周期短的问题,在辊皮表面堆焊一层耐磨层,使其达到理想效果。文章中介绍了其辊皮的具体堆焊工艺及方法。关键词:周期短耐磨层堆焊工艺四辊破碎机是钢厂烧结系统中煤和焦炭破碎的主要设备,利用两组(四 四辊破碎机辊皮的修复堆焊技术doc 道客巴巴

提高磨煤机磨辊在线堆焊质量分析 百度文库

提高磨煤机磨辊在线堆焊质量分析磨辊套的磨损是不均匀的磨损,B区是主工作区域,此区域的磨损将直接影响磨煤机出力,因此 改进B区的结构和硬度、韧性匹配可以 使磨辊套磨损较均匀,从而提高磨辊套使用寿命。综上所述,为了提高高碳高鉻堆焊层 堆焊后表面宏观硬度:HRC58~62 11,用制作(de)专用测量卡具对磨辊套进行测量,尺寸不足时继续堆焊测量时注意多点测量,检查出高点、低点,然后有针对性(de)堆焊,直到磨辊套多点测量尺寸基本一致 极性:直流反接 明弧自动焊电流:360~400A 电弧电压:28中速磨磨辊堆焊工艺操作规范 百度文库研磨常见的缺陷及原因总结:研磨过程中常见的缺陷包括划伤/ 划痕、毛刺、法兰度和烧伤等。这些缺陷的出现主要原因包括进给速度过快或过慢、砂轮质量差、工艺参数设置不合理、工件刚度不足、研磨过程的振动和研磨过程中的润滑不足等。为了避免 研磨常见的缺陷及原因 百度文库1连铸辊堆焊修复中气孔的分析及对策 [J], 刘俊良;刘社琴; 2连铸辊堆焊修复中裂纹原因分析及对策 [J], 刘社琴; 刘俊良 连铸辊的表面缺陷原因分析及修复工艺 唐定忠;成世奇 【期刊名称】《装备制造技术》 【年(卷),期】2018(000)012 【摘 要】In this paper, the 连铸辊的表面缺陷原因分析及修复工艺 百度文库

堆焊轧辊 百度百科

焊前辊芯加工 根据图纸尺寸将辊芯直径车小15~20mm,以保证堆焊后的轧辊工作表面处于堆焊的第三层以上。旧辊的修复应以车尽裂纹为止。如果轧辊经多次堆焊,则应用 超声波探伤仪 检查隐藏在内部的裂纹。 焊前裂纹不消除干净可能造成轧辊在使用中过早断裂。2013年6月22日 — 摘要: 介绍了大型板坯连铸机连铸辊的工况特点、主要失效形式,阐述了连铸辊堆焊材料的研究现状和性能要求在1Cr13NiMo堆焊材料的基础上,增加了功能合金元素,开发出新的堆焊焊带和匹配的烧结焊剂,新堆焊熔敷金属的组织、强度和冷热疲劳性能明显优于进口焊材;研究了不同堆焊层间温度和焊后热 长寿命连铸辊的堆焊材料和工艺开发 NEU3 1 堆焊金属合金系的选择 根据热轧工作辊的失效原因 , 堆焊材料的合金 第 28 卷 第 7 期 2004 年 7 月 机 械 工 程 材 料 Materials for Mechanical Engineering Vol 28 No 7 J ul 2004 热轧工作辊堆焊修复选材与工艺 聂斌英 ( 宜春学院热轧工作辊堆焊修复选材与工艺 百度文库2011年2月12日 — 当磨辊及磨盘衬板产生磨损严重时,磨机产量会下降,而产量的下降则表示浪费了能源。以丹麦史密斯Atox50立磨为例,电输出有用功率约为4 000kWh(不含立磨主电机、选粉机、进料泵等电动机功率),即每小时要用电约4 000kWh,折合人民币约为2 立磨磨辊、磨盘衬板磨损修复经验谈 水泥网

堆焊技术在立式磨磨辊制造中的应用浅析牛冲百度文库

堆焊技术在立式磨磨辊制造中的应用浅析牛冲Value Engineering22 复合耐磨堆焊 复合耐磨堆焊方法是以具备足够 强韧性的铸钢作为磨辊基材并预留堆焊尺寸, 先根据实际 情况的需要决定是否在磨辊基材表面堆焊过渡层金属, 之 后进行硬面多层堆焊直至达到磨2010年7月10日 — 16Cr3Ni 几个开发阶段,提出适用于不同区域连 铸辊的16Cr3Ni 堆焊材质,该材质的高温硬度和 抗回火能力高,具有优异的耐氧化腐蚀和耐冷热 疲劳性能日本专利J PA[3]发明了一种新 的 连 铸 辊 堆 焊 焊 材, 基 本 材 质 为 1Cr16Ni4Cu4Nb ,具有高 长寿命连铸辊的堆焊材料和工艺开发 NEU四辊破碎机辊皮的修复堆焊技术关键词:周期短 耐磨层 堆焊工艺四辊破碎机是钢厂烧结系统中煤和焦炭破碎的主要设备,利用两组(四只)高强度耐磨合金碾辊,相对旋转产生的高挤压压力和剪切力来破碎物料。一般上辊间隙10mm,下辊间隙3mm,通过 四辊破碎机辊皮的修复堆焊技术 百度文库四辊破碎机辊皮的修复堆焊技术关键词:周期短 耐来自百度文库层 堆焊工艺四辊破碎机是钢厂烧结系统中煤和焦炭破碎的主要设备,利用两组(四只)高强度耐磨合金碾辊,相对旋转产生的高挤压压力和剪切力来破碎物料。一般上辊间隙10mm,下辊间隙 四辊破碎机辊皮的修复堆焊技术 百度文库

立磨辊体磨损问题的现场修复技术,你说值多少钱 知乎

2021年12月22日 — 图1立磨磨辊结构 二、 立磨辊体磨损问题原因分析 通常情况下,造成辊体磨损的主要原因有以下几个方面: (1) 辊皮加工精度问题,导致辊皮在安装后与辊体的有效接触面积小,导致存在大面积的配合间隙,在运行过程中,粉料侵入,最终导致辊体磨损;连铸辊的失效形式及原因分析212疲劳:辊子表面的所受的热负荷和机械应力的交替作用,使辊子产生疲劳裂纹。 213腐蚀:辊子表面的腐蚀是由于与冷却水接触相造成的。冷却水成分因环境的变化,酸性过大导致应力腐蚀和晶间腐蚀发生,增大表面裂纹 连铸辊的失效形式及原因分析 百度文库了连铸辊堆焊的不可控性和连铸辊表面最佳微观结构的不确定性。可幸的是这种 熔敷层的化学成分及其微观结构变动可以通过不一致的堆焊实践得以综合。 辊子工作表面具有良好高温强度和高温耐磨性、红硬性和抗热疲劳性能、抗腐蚀 性能。浅谈辊子堆焊材料的选择和工艺参考幻灯片百度文库2020年10月30日 — 二、焊接将经过加热的辊皮装夹在堆焊机上进行堆焊。加工后的旧辊皮尺寸为Φ1170×1000mm,堆焊后的尺寸为Φ1205×1000mm,耐磨层堆焊道次3道以上,每道厚度18~25mm,单边留2~25mm以上的加工余量,连续焊接,焊缝搭接严密。四辊破碎机辊皮的修复堆焊技术 豆丁网

冶金轧辊堆焊技术综述

2015年1月3日 — 冶金轧辊堆焊技术综述 沈风刚,刘景凤 (中冶集团建筑研究总院 焊接研究所,北京) 摘 要:分析对比了国内外冶金轧辊堆焊修复及复合制造技术发展状况,重点对冶金轧辊堆焊工艺进行了较为全面的 介绍,并对我国冶金轧辊堆焊复合制造技术进行了展